Desde Hispatec hemos mejorado una de las herramientas que consideramos clave en la gestión agrícola: el Control de Costes de Producción en Almacén.

En un contexto empresarial cada vez más competitivo, como es el caso de la industria agroalimentaria, esta función es imprescindible.

En campo, donde gracias a la instalación de sensores se obtienen mejoras sustanciales en el rendimiento de los cultivos, o en el transporte, mediante el uso de sistemas inteligentes que ayudan a ‘rastrear’ los envíos, asegurando la calidad y mejorando los tiempos de entrega a los clientes. Esta filosofía de mejora de la productividad se traslada a las plantas productivas.

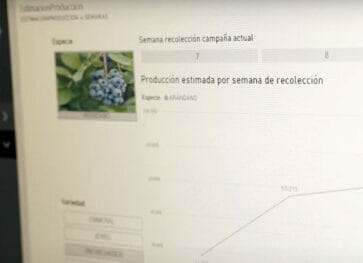

Además, complementa el trabajo de soluciones que tenemos para las herramientas de Precosecha y Movilidad para la gestión del campo.

Estos sistemas de Postcosecha, que están en el corazón de la digitalización agroalimentaria, permiten a la empresa un mayor control sobre los procesos que se desarrollan dentro de su organización.

En esta línea, hemos mejorado desde Hispatec una de las herramientas que consideramos claves en la gestión agrícola: el Control de Costes de Producción en Almacén.

¿Cómo mejora la gestión un módulo como «Control de Producción»?

Hemos ampliado las capacidades de una herramienta que permite controlar tanto la presencia de personal como las diferentes actividades directas e indirectas, como la manipulación, envasado y traslado de mercancías que se realizan en un almacén hortofrutícola.

Su gerente principal, Juan Antonio Estrada Pascual, señala que la solución es un sistema de control escalable en tiempo real, que permite conocer el costo y la cantidad de recursos necesarios para producir un producto, obtener rentabilidad de las operaciones comerciales, rendimientos de las líneas de producción, etc. El objetivo, por supuesto, es mejorar los procesos productivos, ayudando a una organización más eficiente y sostenible del trabajo y los recursos.

Estrada, responsable de proyectos en el departamento de Innovación de Hispatec, acumula 17 años de experiencia con clientes, en su mayoría comercializadores de frutas y hortalizas.

A lo largo de su carrera ha podido conocer en profundidad las dinámicas de organización y gestión de estos entornos, así como la posibilidad de extraer datos de las diferentes actividades con el objetivo de mejorar la rentabilidad económica.

“La herramienta que hemos diseñado lo que hace es obtener datos sobre los costes de fabricación del producto, así como determinar muchas otras variables relacionadas con el rendimiento del almacén, todo en tiempo real”.

En base a esta información podemos tomar decisiones de forma muy ágil, tanto a nivel comercial como organizativo que ayuden a controlar y gestionar mejor los procesos que se llevan a cabo a diario”, explica Juan Antonio Estrada.

Para lograr este objetivo, la compañía se apoya tanto en datos de costes de producción directos -el personal que trabaja en la manipulación y envasado del producto- como indirectos -personal de almacén que no está en contacto directo con el producto, como mantenimiento , limpieza, etc.

Los recursos humanos se controlan mediante tecnología de reconocimiento facial, RFID, etc., monitorizando en todo momento qué personal está realizando una actividad concreta en cada zona del almacén.

La producción está determinada por los pedidos que hacen los clientes y en base a ellos se clasifica la materia prima según tamaño, color y otras características, se envasa en un formato determinado, con diversos componentes que dan lugar a un tipo de empaque. Una misma materia prima, dependiendo de dicha preparación, tiene un coste variable.

“A grandes rasgos, es como un gran puzzle donde encajamos pedidos comerciales, procesos de fabricación y trazabilidad automatizada en tiempo real. La virtud está en poder monitorear y aprovechar la información en varios puntos de esta matriz”, concluye Estrada.